కవా డైనోసార్ సంబంధిత సర్టిఫికెట్లు

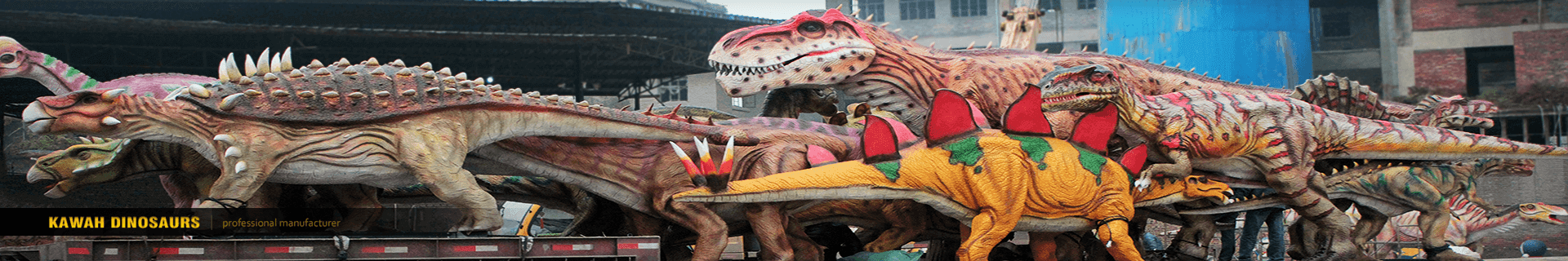

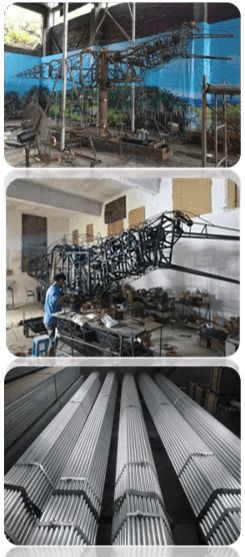

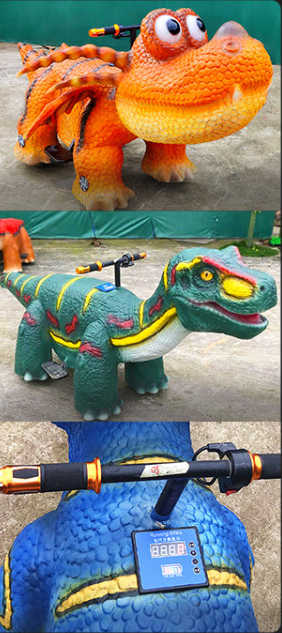

ఉత్పత్తి సంస్థ యొక్క ఆధారం కాబట్టి, కవా డైనోసార్ ఎల్లప్పుడూ ఉత్పత్తి నాణ్యతను మొదటి స్థానంలో ఉంచుతుంది. మేము పదార్థాలను ఖచ్చితంగా ఎంచుకుంటాము మరియు ప్రతి ఉత్పత్తి ప్రక్రియను మరియు 19 పరీక్షా విధానాలను నియంత్రిస్తాము. డైనోసార్ ఫ్రేమ్ మరియు పూర్తయిన ఉత్పత్తులు పూర్తయిన 24 గంటల తర్వాత అన్ని ఉత్పత్తులు వృద్ధాప్య పరీక్ష కోసం తయారు చేయబడతాయి. మేము మూడు దశలను పూర్తి చేసిన తర్వాత ఉత్పత్తుల వీడియో మరియు చిత్రాలు కస్టమర్లకు పంపబడతాయి: డైనోసార్ ఫ్రేమ్, ఆర్టిస్టిక్ షేపింగ్ మరియు పూర్తయిన ఉత్పత్తులు. మరియు మేము కస్టమర్ యొక్క నిర్ధారణను కనీసం మూడు సార్లు పొందినప్పుడు మాత్రమే ఉత్పత్తులు కస్టమర్లకు పంపబడతాయి.

ముడి పదార్థాలు & ఉత్పత్తులు అన్నీ సంబంధిత పరిశ్రమ ప్రమాణాలకు చేరుకుంటాయి మరియు సంబంధిత సర్టిఫికెట్లను (CE,TUV.SGS) పొందుతాయి

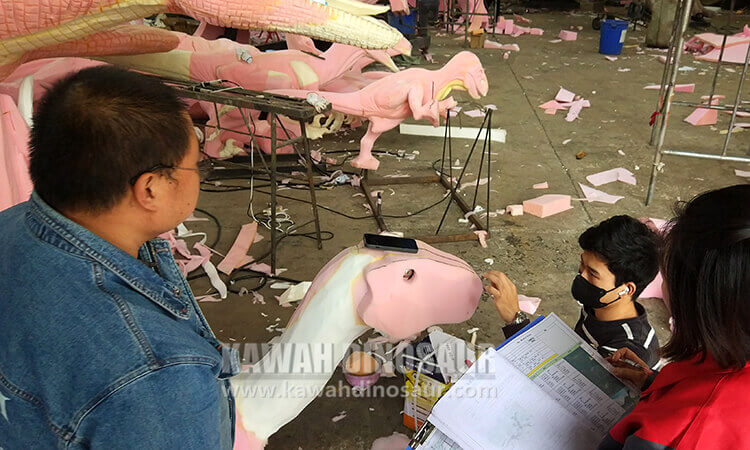

ఉత్పత్తి నాణ్యత తనిఖీ

మేము మా ఉత్పత్తుల నాణ్యత మరియు విశ్వసనీయతకు గొప్ప ప్రాముఖ్యతనిస్తాము మరియు ఉత్పత్తి ప్రక్రియ అంతటా మేము ఎల్లప్పుడూ ఖచ్చితమైన నాణ్యత తనిఖీ ప్రమాణాలు మరియు ప్రక్రియలకు కట్టుబడి ఉంటాము.

వెల్డింగ్ పాయింట్ను తనిఖీ చేయండి

* ఉత్పత్తి యొక్క స్థిరత్వం మరియు భద్రతను నిర్ధారించడానికి స్టీల్ ఫ్రేమ్ నిర్మాణం యొక్క ప్రతి వెల్డింగ్ పాయింట్ దృఢంగా ఉందో లేదో తనిఖీ చేయండి.

కదలిక పరిధిని తనిఖీ చేయండి

* ఉత్పత్తి యొక్క కార్యాచరణ మరియు వినియోగదారు అనుభవాన్ని మెరుగుపరచడానికి మోడల్ యొక్క కదలిక పరిధి పేర్కొన్న పరిధికి చేరుకుందో లేదో తనిఖీ చేయండి.

మోటారు రన్నింగ్ను తనిఖీ చేయండి

* ఉత్పత్తి యొక్క పనితీరు మరియు సేవా జీవితాన్ని నిర్ధారించడానికి మోటార్, రీడ్యూసర్ మరియు ఇతర ప్రసార నిర్మాణాలు సజావుగా నడుస్తున్నాయో లేదో తనిఖీ చేయండి.

మోడలింగ్ వివరాలను తనిఖీ చేయండి

* రూప సారూప్యత, జిగురు స్థాయి ఫ్లాట్నెస్, రంగు సంతృప్తత మొదలైన వాటితో సహా ఆకార వివరాలు ప్రమాణాలకు అనుగుణంగా ఉన్నాయో లేదో తనిఖీ చేయండి.

ఉత్పత్తి పరిమాణాన్ని తనిఖీ చేయండి

* ఉత్పత్తి పరిమాణం అవసరాలకు అనుగుణంగా ఉందో లేదో తనిఖీ చేయండి, ఇది నాణ్యత తనిఖీ యొక్క ముఖ్య సూచికలలో ఒకటి.

వృద్ధాప్య పరీక్షను తనిఖీ చేయండి

* ఫ్యాక్టరీ నుండి బయలుదేరే ముందు ఉత్పత్తి యొక్క వృద్ధాప్య పరీక్ష అనేది ఉత్పత్తి విశ్వసనీయత మరియు స్థిరత్వాన్ని నిర్ధారించడంలో ముఖ్యమైన దశ.

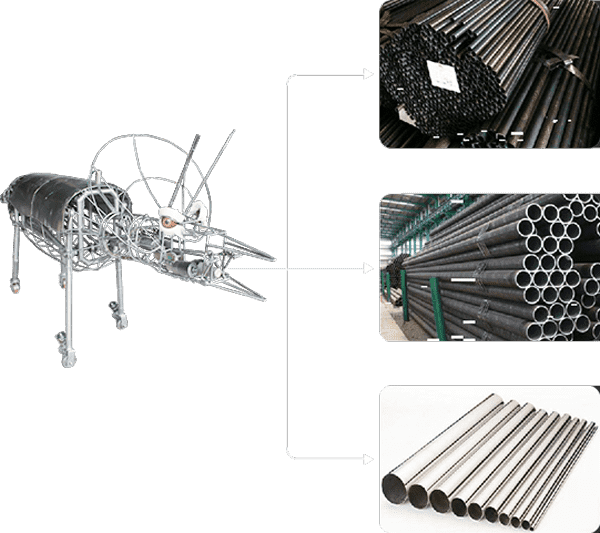

అధిక నాణ్యత మెటీరియల్ ఎంపిక - స్టీల్

వెల్డెడ్ పైప్

వెల్డెడ్ పైపు అనుకరణ నమూనా యొక్క ప్రధాన పదార్థం మరియు ఉత్పత్తి కీల్ తల, శరీరం, తోక మొదలైన వాటి యొక్క ట్రంక్ భాగంలో విస్తృతంగా ఉపయోగించబడుతుంది, మరిన్ని లక్షణాలు మరియు నమూనాలు మరియు అధిక ధర పనితీరుతో.

అతుకులు లేని స్టీల్ పైప్

అతుకులు లేని ఉక్కు గొట్టాలు ప్రధానంగా ఉత్పత్తుల చట్రంలో మరియు అవయవాలు వంటి భారాన్ని మోసే భాగాలలో ఉపయోగించబడతాయి. బలం ఎక్కువగా ఉంటుంది, సేవ జీవితం ఎక్కువ, మరియు ఖర్చు వెల్డెడ్ పైప్ కంటే ఎక్కువగా ఉంటుంది.

అతుకులు లేని స్టీల్ పైప్

స్టెయిన్లెస్ స్టీల్ ట్యూబ్లు ప్రధానంగా డైనోసార్ హోల్స్టర్లు మరియు హ్యాండ్-హెల్డ్ డైనోసార్ల వంటి ఉత్పత్తులలో ఉపయోగించబడతాయి, వీటిని ఆకృతి చేయడం సులభం మరియు తుప్పు పట్టకుండా ఉండవలసిన అవసరం లేదు.

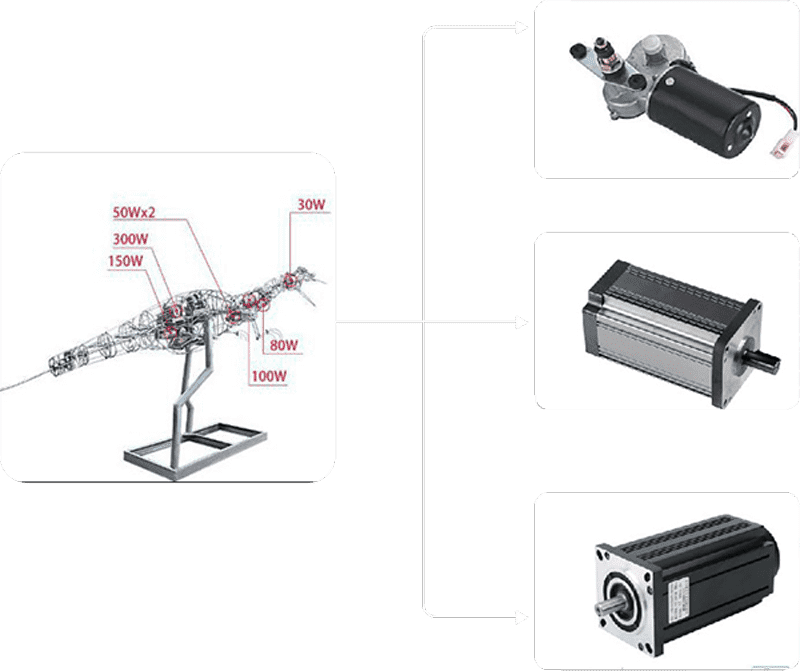

అధిక నాణ్యత మెటీరియల్ ఎంపిక - మోటార్

బ్రష్డ్ వైపర్ మోటార్

వైపర్ మోటారు ప్రధానంగా కార్ వైపర్లలో ఉపయోగించబడుతుంది, కానీ చాలా అనుకరణ ఉత్పత్తులకు కూడా, ఇది వేగంగా మరియు నెమ్మదిగా రెండు రకాల వేగాన్ని ఎంచుకోవచ్చు (ఫ్యాక్టరీ మెరుగుదలలో, సాధారణంగా నెమ్మదిగా), సేవా జీవితం 10-15 సంవత్సరాలు.

బ్రష్ లేని మోటార్

బ్రష్లెస్ మోటార్ ప్రధానంగా పెద్ద స్టేజ్ వాకింగ్ డైనోసార్ ఉత్పత్తులకు మరియు వినియోగదారుల ప్రత్యేక అవసరాలకు ఉపయోగించబడుతుంది. బ్రష్ లేని మోటారు ప్రధాన మోటారు మరియు డ్రైవర్తో కూడి ఉంటుంది. ఇది బ్రష్లెస్, తక్కువ జోక్యం, చిన్న వాల్యూమ్, తక్కువ శబ్దం, బలమైన శక్తి మరియు మృదువైన పరుగు వంటి లక్షణాలను కలిగి ఉంది. అనంతమైన వేరియబుల్ వేగం డ్రైవర్ని సర్దుబాటు చేయడం ద్వారా ఉత్పత్తి యొక్క నడుస్తున్న వేగాన్ని ఎప్పుడైనా మార్చగలదు.

స్టెప్పర్ మోటార్

బ్రష్లెస్ మోటార్ కంటే స్టెప్పర్ మోటార్ అధిక రన్నింగ్ ఖచ్చితత్వాన్ని కలిగి ఉంది మరియు స్టార్ట్-స్టాప్ మరియు రివర్స్ రెస్పాన్స్లు కూడా మెరుగ్గా ఉంటాయి. కానీ స్టెప్పింగ్ మోటారు కంటే ఖర్చు కూడా ఎక్కువ. సాధారణంగా, బ్రష్ లేని మోటార్ అన్ని అవసరాలను తీర్చగలదు.

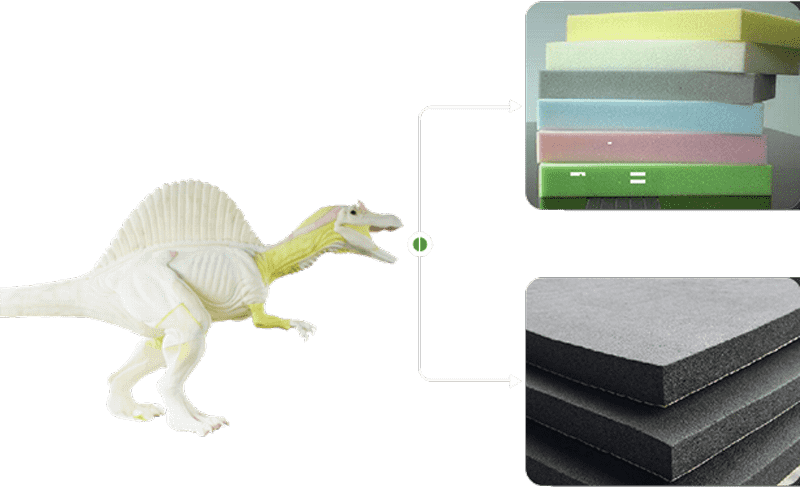

అధిక నాణ్యత గల మెటీరియల్ ఎంపిక - అధిక సాంద్రత కలిగిన స్పాంజ్

అధిక సాంద్రత కలిగిన స్పాంజ్

అధిక సాంద్రత కలిగిన స్పాంజ్ ప్రాథమికంగా అన్ని అనుకరణ ఉత్పత్తులను రూపొందించడానికి అనుకూలంగా ఉంటుంది. సాధారణంగా, మా కంపెనీ ఉపయోగించే స్పాంజ్ సాంద్రత 25-40 (సాంద్రత సాధారణంగా క్యూబిక్ మీటర్కు స్పాంజి బరువును సూచిస్తుంది), చేతి మృదువుగా మరియు మృదువుగా అనిపిస్తుంది మరియు తన్యత శక్తి బలంగా ఉంటుంది. రీబౌండ్ రేటు 99% పైగా ఉంది.

అధిక సాంద్రత కలిగిన ఫ్లేమ్ రిటార్డెంట్ స్పాంజ్

అధిక సాంద్రత కలిగిన జ్వాల-నిరోధక స్పాంజ్ను ఫైర్ప్రూఫ్ స్పాంజ్ అని కూడా అంటారు. దీని స్పాంజ్ అధిక సాంద్రత కలిగిన స్పాంజితో సమానమైన లక్షణాలను కలిగి ఉంటుంది, అయితే ఇది జ్వాల-నిరోధక ప్రభావాన్ని కలిగి ఉంటుంది. స్పాంజ్ మండుతున్నప్పుడు బహిరంగ మంటలను ఉత్పత్తి చేయదు. అదే సమయంలో, ఇది మెరుగైన సౌండ్ ఇన్సులేషన్తో కూడిన క్లోజ్డ్ సెల్ (ఉత్పత్తి యొక్క అవుట్పుట్ వోల్టేజ్ 24 వోల్ట్లు మాత్రమే కాబట్టి, ఇది సాధారణ అధిక సాంద్రత కలిగిన స్పాంజ్లతో కూడా ఆకస్మికంగా మండదు).

ప్రాసెస్ ఆప్టిమైజేషన్-రస్ట్ నివారణ, చర్మం రంగు రక్షణ

వ్యతిరేక తుప్పు చికిత్స

కీల్ పూర్తయిన తర్వాత మరియు మోటార్ మరియు సర్క్యూట్ వ్యవస్థాపించిన తర్వాత, మేము యాంటీ-రస్ట్ పెయింట్ను పిచికారీ చేస్తాము. మా యాంటీ-రస్ట్ పెయింట్ దేశీయ ఫస్ట్-లైన్ బ్రాండ్ బార్డెజ్, మా పెయింటింగ్లు మూడు రెట్లు, 5-8 సంవత్సరాల ఉపయోగంలో కీల్ తుప్పు పట్టకుండా ఉండేలా డెడ్ యాంగిల్ పెయింటింగ్ లేకుండా 360 డిగ్రీలు ఉంటాయి. అదే సమయంలో, వినియోగదారులు కీల్ యొక్క ప్రధాన పదార్థంగా గాల్వనైజ్డ్ పైపును ఎంచుకోవచ్చు. గాల్వనైజ్డ్ పైప్ యొక్క రస్ట్ ప్రూఫ్ సమయం ఎక్కువ, మరియు రస్ట్ ప్రూఫ్ సమయం సాధారణంగా 10-15 సంవత్సరాలు (అంజీర్. 1 తుప్పు నివారణకు ఉపయోగించబడదు, ఫిగర్ 2 రస్ట్ ప్రూఫ్ ట్రీట్మెంట్, మరియు ఫిగర్ 3 గాల్వనైజ్డ్ పైపు మెటీరియల్. )

చర్మం రంగు రక్షణ

చర్మం యొక్క ప్రధాన రంగు సిలికా జెల్తో పెయింట్ లేదా ప్రొపైలిన్ను కలపడం, మరియు పలుచన తర్వాత, మేము చర్మానికి రంగు వేస్తాము. చాలా ఉత్పత్తులు ఆరుబయట ఉపయోగించబడుతున్నందున, అవి వాతావరణం, ఉష్ణోగ్రత మరియు సహజ వాతావరణం ద్వారా ప్రభావితమవుతాయి. 3 సంవత్సరాల తరువాత, రంగు క్రమంగా నిస్తేజంగా ఉంటుంది (ఫేడ్ కాదు ), ఇది అందాన్ని ప్రభావితం చేస్తుంది. ఈ పరిస్థితిని నివారించడానికి, మా ఉత్పత్తి పెయింటింగ్ను పూర్తి చేసిన తర్వాత ఉత్పత్తి యొక్క ఉపరితలంపై 2-3 పొరల రక్షణ పెయింట్ను కలిగి ఉంటుంది. ఎండబెట్టడం తరువాత, ఇది రక్షిత పొరను ఏర్పరుస్తుంది, ఇది చర్మం రంగును సమర్థవంతంగా కాపాడుతుంది. అదే సమయంలో, మా ఉత్పత్తుల రంగు కూడా ప్రకాశవంతంగా ఉంటుంది.

ప్రక్రియ ఆప్టిమైజేషన్ - కదలిక, ధ్వని వైవిధ్యం

ప్రక్రియ ఆప్టిమైజేషన్ - కదలిక, ధ్వని వైవిధ్యం

సాంప్రదాయ ఉత్పత్తికి ఒక సెట్ కంట్రోల్ ప్రోగ్రామ్ మరియు సౌండ్ ఎఫెక్ట్లు మాత్రమే ఉన్నాయి.

అయితే, మా ఉత్పత్తి నియంత్రణ ప్రోగ్రామ్ యొక్క రెండు సెట్లు మరియు రెండు లేదా మూడు సౌండ్ ఎఫెక్ట్లను అనుకూలీకరించగలదు, దీని వలన అన్ని ఉత్పత్తులు విభిన్న సమయాల్లో మరియు సందర్భాలలో విభిన్న కదలికలు మరియు ధ్వనిని కలిగి ఉంటాయి. నియంత్రణ చిప్ మరియు సౌండ్ స్టోరేజ్ కార్డ్ని మార్చిన తర్వాత, కదలికల క్రమం, ఉత్పత్తుల కదలిక ఫ్రీక్వెన్సీ మరియు కదలిక సమయం (కదలిక వేగం ఇప్పటికీ అలాగే ఉంది), సౌండ్ ఎఫెక్ట్ మరియు సర్దుబాటు వంటి కదలికలు మరియు ధ్వని భిన్నంగా ఉంటాయని అనేక సెట్ల యాక్షన్ ప్రోగ్రామ్లు సూచిస్తున్నాయి. వాల్యూమ్. ప్లగ్ ఇన్ చేసినప్పుడు చిప్ మరియు కార్డ్ని ఉపయోగించవచ్చు, కనుక కస్టమర్లు అవసరమైతే వాటిని భర్తీ చేయవచ్చు.